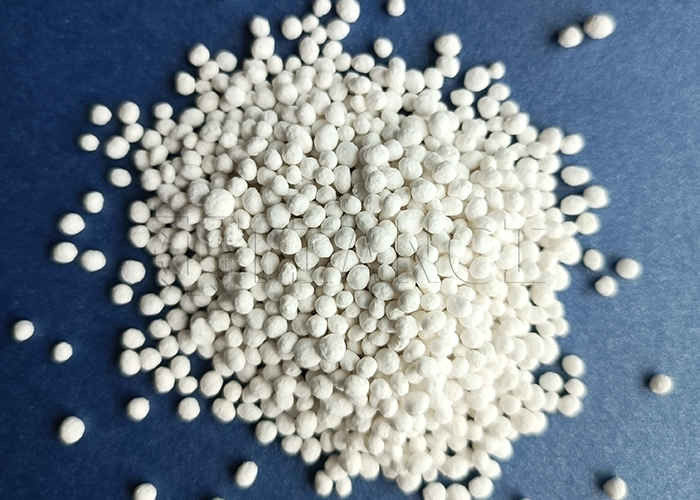

Введение в барабанный гранулятор для удобрений

Барабанный гранулятор - широко используемое оборудование для гранулирования в производстве удобрений, кормов, горнодобывающей и других отраслях промышленности. Он в основном формирует порошкообразные материалы в гранулы посредством вращательного движения. Его основные компоненты включают наклонный вращающийся цилиндр, устройство подачи, систему передачи и выпускное отверстие.

Во время работы порошкообразный материал поступает в цилиндр через устройство подачи. При вращении цилиндра материал постепенно формирует гранулы посредством перекатывания, трения и воздействия внешнего связующего вещества. Под действием силы тяжести и центробежной силы сформированные гранулы перемещаются вдоль стенки цилиндра к выпускному отверстию и выгружаются.

Барабанный гранулятор обладает несколькими преимуществами, такими как высокая эффективность гранулирования, высокая скорость гранулирования, низкое энергопотребление, простота эксплуатации и удобство обслуживания, что делает его подходящим для гранулирования различных материалов. Для достижения оптимальных результатов гранулирования параметры, включая скорость вращения барабана, угол наклона и футеровку цилиндра, можно регулировать в соответствии с различными технологическими требованиями.

Параметр

|

Модель

|

Внутренний диаметр

(м)

|

Наклон

(° )

|

Скорость вращения

( об/мин )

|

Мощность

( кВт)

|

Производительность

( т/ч )

|

|

ZG1240

|

1.2

|

2-5

|

4.7

|

5.5

|

1-3

|

|

ZG1450

|

1.4

|

2-5

|

5

|

7.5

|

3-4

|

|

ZG1560

|

1.5

|

2-5

|

5

|

11

|

5-8

|

|

ZG1870

|

1.8

|

2-5

|

3.9

|

15

|

8-10

|

|

ZG2080

|

2

|

2-5

|

3.9

|

18.5

|

10-15

|

|

ZG2290

|

2.2

|

2-5

|

3.2

|

22

|

15-20

|

|

ZG24100

|

2.4

|

2-5

|

3

|

30

|

20-25

|

Основные конструктивные компоненты барабанного гранулятора включают:

Наклонный вращающийся цилиндр: основная рабочая часть, угол наклона и скорость вращения которой напрямую влияют на эффективность гранулирования и качество продукта.

Устройство подачи: обеспечивает равномерную и стабильную подачу порошкообразных материалов в цилиндр, предотвращая накопление материала или неравномерное распределение.Приводит во вращение цилиндр, обычно состоящий из двигателя, редуктора и приводного шкива, что обеспечивает регулируемую скорость вращения.

Выпускное отверстие: расположено в нижнем конце наклонного цилиндра, облегчает плавный сбор готовых гранул.

Требования к гранулированию для барабанного гранулятора

В процессе гранулирования в барабане, помимо основного сырья, такого как азот, фосфор, калий и органические удобрения, также могут быть добавлены различные микроэлементы и вспомогательные материалы.

① Для обеспечения прочности гранулированных частиц в процессе гранулирования можно добавлять связующие вещества, такие как гуминовая кислота, лигнин или бентонит, в зависимости от сырья. Важно обеспечить тщательное перемешивание связующих веществ с сырьем. Кроме того, при гранулировании сырья для органических удобрений можно добавить соответствующее количество мочевины или соломенной муки для регулировки вязкости материала — будь то недостаточной или избыточной — тем самым улучшая эффект гранулирования.

② Убедитесь, что гранулятор установлен под соответствующим углом наклона (обычно 2-5°) в зависимости от характеристик материала для достижения наилучших результатов гранулирования.

Применение:

1. Производство гибких удобрений – Эффективно производит NPK, NP, NK и другие многокомпонентные удобрения.

2. Сухое гранулирование – Преобразует мелкие химические порошки в плотные, долговечные гранулы без воды.

3. Оптимизировано для сельского хозяйства – Обеспечивает равномерные гранулы и стабильное содержание питательных веществ для крупномасштабного земледелия.

4. Индивидуальные составы – Позволяет создавать индивидуальные смеси удобрений в соответствии с конкретными почвенными условиями и потребностями культур.

ДОСТИЖЕНИЯ В КОНСТРУКЦИИ ГРАНУЛЯЦИОННОГО БАРАБАНА

Почти все отрасли промышленности стали свидетелями огромных достижений благодаря современным технологиям. Некоторые из ключевых достижений в конструкции грануляционного барабана включают: Гибкие и коррозионностойкие футеровки барабанов: Футеровки можно использовать для уменьшения или устранения налипания материала на стенках барабана, а также для уменьшения потенциального повреждения, вызванного коррозионными материалами. Лопасти для перемешивания: Лопасти для перемешивания можно использовать для увеличения перемешивания материала, чтобы усовершенствовать каскадный эффект и создать желаемые свойства гранул.

ЗАКЛЮЧЕНИЕ

Грануляционный барабан уже давно служит основой современного производства удобрений. Это универсальное оборудование помогло вывести на потребительский рынок многочисленные продукты для удобрений, создав прочные гранулы, которые легко обрабатывать, упаковывать, транспортировать и применять. TIANCI является предпочтительным поставщиком грануляционных барабанов для индустрии удобрений уже более 10 лет. Наши грануляционные барабаны прочны, надежны и изготовлены в соответствии с высочайшими стандартами качества. Мы также предлагаем непревзойденные услуги по тестированию осуществимости и разработке процесса гранулирования в наших испытательных центрах, а также всестороннюю поддержку по запчастям и обслуживанию. Чтобы узнать больше о наших грануляционных барабанах или услугах, свяжитесь с нами сегодня!

Часто задаваемые вопросы (FAQ) о барабанном грануляторе

В: Не могли бы вы указать диапазон почасовой производительности вашего барабанного гранулятора?

О: Стандартная почасовая производительность нашего барабанного гранулятора составляет от 1 до 300 тонн. Если у вас более высокие требования к производительности (например, более 25 тонн в час), мы можем разработать индивидуальное решение, основанное на ваших конкретных производственных потребностях.

В: КАК РАБОТАЕТ БАРАБАННЫЙ ГРАНУЛЯТОР?

О: Барабанный гранулятор работает путем перекатывания материала в присутствии жидкого связующего вещества для стимулирования образования и роста гранул. Подаваемый материал и связующее вещество постоянно подаются через вращающийся барабан. Перекатывающее действие в сочетании с липкостью от связующего вещества заставляет мелкие частицы собираться вместе в частицы. Эти частицы продолжают собирать дополнительные мелкие частицы и связующее вещество, когда они перекатываются в слое, что приводит к их уплотнению и образованию дополнительных слоев в явлении, известном как коалесценция. Лопасти для перемешивания могут быть встроены в устройство для увеличения перемешивания слоя материала.

Этот способ образования агломератов является типом агломерации с перемешиванием, также известным как влажное гранулирование, окомкование или гранулирование.

В: КАКИЕ ТИПЫ МАТЕРИАЛОВ МОЖЕТ ОБРАБАТЫВАТЬ БАРАБАННЫЙ ГРАНУЛЯТОР?

О: Вообще говоря, барабанные грануляторы могут обрабатывать любой сыпучий твердый материал в виде сухого мелкого порошка. Эта гибкость хорошо подходит для множества отраслей промышленности, обрабатывающих материалы от специальных химикатов и удобрений до минералов и руд и всего, что между ними.

В некоторых случаях исходное сырье может потребовать предварительной обработки в виде дробления, измельчения или сушки, чтобы быть подходящим сырьем для гранулятора и получить характеристики, желаемые в конечном продукте.

В: В ЧЕМ ПРЕИМУЩЕСТВО БАРАБАННОГО ГРАНУЛЯТОРА ПЕРЕД ДИСКОВЫМ ПЕЛЛЕТИЗАТОРОМ?

О: При выборе между барабанным гранулятором и дисковым пеллетизатором барабан часто выбирают, потому что он обеспечивает более высокую производительность, чем дисковый пеллетизатор. Барабанный гранулятор также имеет преимущество, заключающееся в том, что это «закрытая» система, что означает, что гранулирование происходит внутри замкнутой среды, поэтому количество уносимого материала ограничено.

КАКУЮ ПРОИЗВОДИТЕЛЬНОСТЬ МОЖЕТ ОБЕСПЕЧИТЬ ГРАНУЛЯЦИОННЫЙ БАРАБАН?

О: Грануляционные барабаны могут быть настроены практически под любой размер, обеспечивая производительность от 500 фунтов/час до 3500 тонн/час+.

ЯВЛЯЮТСЯ ЛИ БАРАБАННЫЕ ГРАНУЛЯТОРЫ ПЕРИОДИЧЕСКИМИ ИЛИ НЕПРЕРЫВНЫМИ?

О: Барабанные грануляторы обычно используются в непрерывном режиме, хотя в некоторых исследовательских и опытно-конструкторских средах, таких как Инновационный центр TIANCI, они могут функционировать как периодическое устройство.

В: КАКОВО ВРЕМЯ ПРЕБЫВАНИЯ В БАРАБАННОМ ГРАНУЛЯТОРЕ?

О: Время пребывания — это один из технологических параметров, используемых для контроля характеристик и качества материала, выходящего из барабана, поэтому оно может значительно варьироваться в зависимости от процесса и целей продукта. В целом, время пребывания в грануляторе может составлять от 30 секунд до 60 минут.

В: КАКИЕ ТИПИЧНЫЕ ИЗНАШИВАЕМЫЕ ДЕТАЛИ?

О: Барабанные грануляторы, как правило, не требуют особого обслуживания, но некоторые детали могут изнашиваться в зависимости от условий эксплуатации, особенно если барабан выходит из соосности. Наиболее распространенными изнашиваемыми деталями барабанного гранулятора обычно являются футеровка (если применимо), лопасти для перемешивания (если применимо) и, возможно, цапфы, шины и упорные ролики.

Выравнивание барабана является важным аспектом обслуживания барабана для предотвращения износа шин и цапф. Когда барабан выходит из соосности, это создает дополнительную нагрузку на все компоненты, способствуя чрезмерному износу.

В: ТРЕБУЕТСЯ ЛИ СУШКА ПРОДУКТА, ВЫХОДЯЩЕГО ИЗ ГРАНУЛЯТОРА?

О: Поскольку процесс гранулирования основан на жидком связующем веществе для формирования и наслоения гранул, продукт, выходящий из гранулятора, влажный и должен быть высушен, если он не перемещается немедленно в последующий процесс, который не требует сушки (например, в случае окомкования железной руды, когда окатыши поступают в решетчатую печь).

Сушка обычно осуществляется в роторной сушилке, которая дополнительно округляет и «полирует» гранулы в результате перекатывающего действия, которое происходит при вращении барабана.

В: КАК УЗНАТЬ, ПОДХОДИТ ЛИ БАРАБАННЫЙ ГРАНУЛЯТОР ДЛЯ МОЕГО ПРИМЕНЕНИЯ?

О: Подходит ли барабанный гранулятор для данного проекта, зависит от конкретных целей процесса и продукта, таких как производительность, уровень контроля над характеристиками частиц, параметры продукта и многое другое.

Если неясно, сможет ли барабанный гранулятор соответствовать целям проекта, тестирование может быть проведено в Инновационном центре TIANCI для оценки процесса и определения наиболее подходящей конфигурации оборудования.

В: ТРЕБУЕТСЯ ЛИ КАКОЕ-ЛИБО ДРУГОЕ ОБОРУДОВАНИЕ ДЛЯ ПОДДЕРЖКИ БАРАБАННОГО ГРАНУЛЯТОРА?

О: Грануляторы барабанного типа требуют системы подачи и отвода для транспортировки материала в барабан и из него. Они также обычно требуют сит и контура рециркуляции для возврата надрешетного и подрешетного продукта обратно в процесс.

За барабанными грануляторами также обычно следует роторная сушилка, а в некоторых случаях им может предшествовать смеситель для обеспечения однородного сырья для установки.

В: КАК ВЫГЛЯДИТ ПРОЦЕСС ПРОЕКТИРОВАНИЯ?

О: Проектирование барабанного гранулятора обычно начинается с тестирования для оценки возможности гранулирования предполагаемого материала и сбора ключевых данных процесса, таких как процент заполнения, время пребывания, скорость и наклон барабана, конструкция системы распыления и многое другое.

После сбора данных инженеры работают с ними, чтобы определить размер барабана и включить любые необходимые функции или модификации, необходимые для производства желаемого продукта с предполагаемой производительностью.

В: КАКИЕ ДАННЫЕ НЕОБХОДИМЫ ДЛЯ ПРОЕКТИРОВАНИЯ БАРАБАННОГО ГРАНУЛЯТОРА?

О: Для проектирования гранулятора необходимо множество точек данных. Наряду с описанием процесса обычно требуются следующие данные:

Почему стоит выбрать нас?

Поддержка и услуги:

Мы стремимся предоставить нашим клиентам всестороннюю поддержку и надежные услуги. Наша компания предлагает бесплатные чертежи технологического проектирования, адаптированные к вашим потребностям, а также бесплатные услуги пробного тестирования для обеспечения оптимальной производительности машины. Каждая машина поставляется с годовой гарантией для бесперебойной работы. Кроме того, мы предоставляем бесплатные услуги по установке и профессиональному обучению, помогая вашей команде быстро освоить оборудование и добиться эффективного производства.

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!